电解水AEM机制

电解水阴离子交换膜(AEM)机制涉及多个方面的原理及过程,以下为你详细介绍:

一、AEM 结构与特性基础

- 化学结构:阴离子交换膜通常是一种聚合物膜材料,其分子结构中含有固定的阳离子基团(如季铵盐基团等)以及可移动的阴离子(通常是氢氧根离子 OH⁻ 可在膜内传导)。这些固定的阳离子基团通过化学键连接在聚合物主链上,形成离子交换位点,而可移动的阴离子则可以在电场作用下在这些位点之间迁移,实现离子传导功能。

- 离子选择性:其最关键的特性之一就是对阴离子(特别是氢氧根离子 OH⁻)具有选择性透过能力。这是因为膜内固定的阳离子基团与氢氧根离子之间存在静电相互作用,使得氢氧根离子能够在膜内顺利移动,而排斥其他阳离子(如钠离子 Na⁺、钾离子 K⁺ 等),同时也限制其他阴离子(如氯离子 Cl⁻ 等,如果存在的话)的通过,确保只有氢氧根离子能参与电解反应过程中的离子传输环节。

- 物理化学稳定性:AEM 需要在电解水的特定化学环境(一般是碱性环境)中保持稳定。一方面,要具备良好的化学稳定性,不会因长时间与电解液(如氢氧化钾 KOH 溶液等)接触而发生分解、溶解或化学结构变化;另一方面,要有足够的机械强度和尺寸稳定性,在电解槽内安装、运行过程中(可能会受到电解液流动冲击、电极挤压等情况)不会出现破损、变形等问题,以保证电解过程持续、稳定地进行。

二、电解水过程中的电极反应与 AEM 作用机制

- 阴极区域反应机制:

– 初始状态及水的还原:在阴极(与电源负极相连的电极)附近,电解液中的水(H₂O)分子在电场作用下向阴极表面聚集。由于阴极提供电子,水在这里发生还原反应,具体的反应式为:2H₂O + 2e⁻ → H₂↑ + 2OH⁻。也就是水分子获得电子后,分解生成氢气(H₂)和氢氧根离子(OH⁻),生成的氢气以气体形式从阴极逸出,成为电解水制氢的产物之一。

– 氢氧根离子与 AEM 的关联:新生成的这些氢氧根离子(OH⁻)此时就成为了后续离子传导的关键“角色”。一部分氢氧根离子会在电场的驱动下,朝着阴离子交换膜(AEM)方向移动,因为 AEM 对其具有吸引作用(基于膜内固定阳离子基团与氢氧根离子的静电作用),准备通过 AEM 向阳极区域迁移,以维持整个电解体系的电荷平衡以及反应的持续进行。 - 阳极区域反应机制:

– 氢氧根离子迁移与阳极反应:从阴极侧通过 AEM 迁移过来的氢氧根离子(OH⁻),到达阳极(与电源正极相连的电极)区域后,会在阳极表面失去电子发生氧化反应,其反应式为:4OH⁻ – 4e⁻ → O₂↑ + 2H₂O。即氢氧根离子失去电子后生成氧气(O₂)和水(H₂O),生成的氧气以气体形式从阳极逸出,成为电解水产生的另一种重要产物,而新生成的水则补充到阳极侧的电解液中,参与后续的离子传导等循环过程。

– AEM 在阴阳极离子交换中的保障作用:阴离子交换膜在整个过程中就像一道“离子通道”,严格把控着离子的交换方向和种类,只允许氢氧根离子从阴极侧定向地传输到阳极侧,防止阳极产生的氧气反向扩散到阴极区域与氢气混合(若混合可能存在爆炸等安全隐患),同时也避免了电解液中其他离子无序地参与电极反应,从而保障了电解水反应能够按照既定的、高效的路径有序进行,实现水在通电条件下稳定地分解为氢气和氧气。

三、影响 AEM 电解水机制及效率的因素

- AEM 自身性能因素:

– 离子传导率:膜的离子传导率直接影响氢氧根离子在膜内的迁移速度,进而影响电解水的反应速率和整体效率。较高的离子传导率意味着氢氧根离子能够更快速地在阴阳极之间传递,使得电极反应可以更高效地持续进行,单位时间内就能产生更多的氢气和氧气。目前,研发具有更高离子传导性能的 AEM 材料是提升电解水效率的关键方向之一。

– 膜厚度:一般来说,较薄的膜在理论上可以使离子迁移的路径更短,有利于加快离子传导速度,提高电解效率。但膜太薄又可能会导致机械强度不足、气体渗透等问题,所以需要在保证膜具备足够机械性能和气体阻隔能力等的前提下,优化膜的厚度,找到提高电解效率的平衡点。 - 电解液相关因素:

– 电解液浓度:在 AEM 电解水体系中,常用的电解液如氢氧化钾(KOH)溶液等有不同的浓度选择。合适的电解液浓度能够影响离子的浓度梯度以及溶液的导电性能等。适当提高电解液浓度,可以增加氢氧根离子的数量,在一定程度上有利于提高其通过 AEM 向阳极迁移的速率,但过高浓度也可能带来诸如腐蚀加剧、膜性能下降等问题,需要合理调控。

– 电解液温度:温度升高通常会使离子的热运动更加剧烈,从而加快氢氧根离子在电解液以及 AEM 内的迁移速度,促进电解反应的进行,提高制氢效率。不过,过高的温度同样会对 AEM 的化学稳定性、电极材料的耐久性等产生不良影响,所以也需要根据具体的 AEM 材料和电解系统特性来选择合适的运行温度。 - 电极材料及反应条件因素:

– 电极材料催化活性:电极对电解反应的催化活性至关重要。在 AEM 电解水体系中,合适的电极材料(包括阴极和阳极材料)能够降低反应的过电位,使得水分解反应更容易发生,促进氢氧根离子在电极表面的得失电子过程,进而提升整个电解水的效率。例如,一些非贵金属复合电极材料正在不断研发中,以期在降低成本的同时提高催化活性。

– 电流密度:电流密度反映了单位电极面积上通过的电流大小。适当增加电流密度可以加快电解水的反应速率,使得氢气和氧气的生成速度变快,但过高的电流密度可能会导致电极极化加剧、过电位增大,不仅降低能量效率,还可能影响电极和 AEM 的使用寿命,因此需要合理控制电流密度的大小。

综上所述,电解水 AEM 机制是一个复杂但有序的电化学过程,通过阴离子交换膜的独特离子传导功能以及与电极反应的协同配合,在合适的条件下实现水的高效电解制取氢气和氧气,并且其性能和效率受到多种因素的相互影响,在研究和应用中需要综合考虑这些因素来不断优化这一技术。

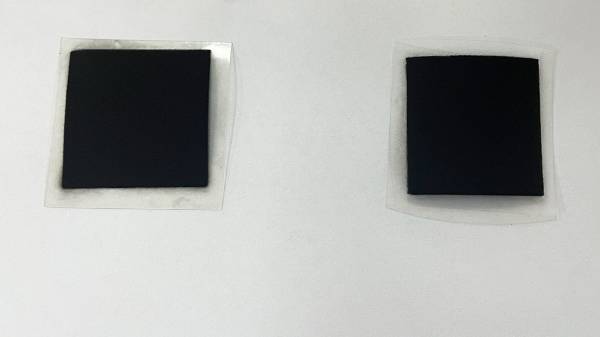

一种配置有4个固定超声波喷嘴或一个往复式基板的输送系统,用于大规模生产。UAM6000XL是一种生产规模的涂层系统,具有在GDL或燃料电池膜上进行催化剂涂覆的能力,涂覆面积可达1.2米*1.2米(涂覆面积可定制)。采用国家专利超声波喷涂技术,用于制备均匀致密的薄膜涂层以及应用于喷雾热解领域。并可配备单套或多套喷头系统。可定制化的方案灵活应用于不同行业、不同领域。被广泛应用于能源行业、纳米行业、微电子行业、半导体行业、玻璃镀膜行业等。

- 适用于大批量生产

- 大面积、全自动、可编程的独立系统

- 原料利用率可达95%

- 涂层均一且稳定,均匀度±5%

- 有效喷涂面积:1200mmX 1200mm

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。