装配出高性能燃料电池电堆

装配出高性能燃料电池电堆 – 燃料电池涂布机 – 驰飞超声波喷涂

任何产品从想法变成实物都离不开制造,而对于任何产品的制造都会有误差,永远不可能加工出一个绝对等于一米的尺子,只有一把差不多一米的尺子。

对于燃料电池同样如此,电堆的零件尺寸和配合尺寸都有误差,这些误差会对燃料电池电堆的性能产生不同的影响,需要严格的工艺环节把控,将工艺因素对电堆性能的影响控制到最小,同时提高产品的一致性。

电堆的材料中有端板和极板这样刚度较大的零件,也有MEA和密封线这样柔性零件,这些零件在装配过程以及成品后会受到各种力的作用,包括外部的紧固力,也包括内部扩散层、密封线的弹性力,膜吸水后的膨胀力等等。

端板在使用螺栓紧固时,四周会发生较大变形,中心处会凸起,这样造成靠近端板处单电池内压紧力分布不均匀,随着电池片数的增加,远离端板处的压紧力分布逐渐均匀。压紧力的分布对燃料电池接触电阻、电流密度分布有着重要的影响,因此对于电堆端板装配后的变形量必须要有严格的工艺要求和检测标准。

燃料电池金属双极板由于冲压工艺的影响中心部分往往比边缘处更厚些,这些工艺过程的误差积累也对燃料电池的装配产生影响,需要通过大量的测试验证和计算来确定极板的尺寸误差要求,使燃料电池活性区域受力分布均匀。

为了更好的对过程工艺参数进行分析、检测和控制,一些专业的检测设备是必须的。在电堆装配方面要能够控制好电堆装配的压缩距离和压紧力,一般丝杠驱动的装堆设备拥有更好的精度控制,此外还需要专业的工装设备来保证电堆在装配过程中各零件间的位置误差和整体的形位误差。

对于装配之后电堆各形位公差的检验可以通过三坐标进行测量,完成对装配过程工艺的质量把关,而对于双极板等形状结构较为复杂,测量尺寸较多的零件也可以借助光学设备完成快速测量。

燃料电池内部压紧力的测试可以通过传统的压敏显影纸进行测量,通过颜色深浅观察电堆不同单池内以及单池不同部位的压紧力情况,协助设计者改进工艺参数,调整产品设计。也可以使用在线的矩阵压力传感器进行实时的压紧力变化测试,可以看到动态的压紧力分布变化情况。

随着燃料电池产品的产量不断提升,产品的质量把控会越来越严格,要深入的研究各项工艺参数对产品性能的影响,确定合理的产品工艺标准。

杭州驰飞的燃料电池催化剂涂层系统可产生高度均匀,可重复和耐用的涂层,特别适合这些挑战性应用。从研发到生产,我们的防堵塞技术可以更好地控制涂层属性,显著减少原材料用量,并减少维护和停机时间。

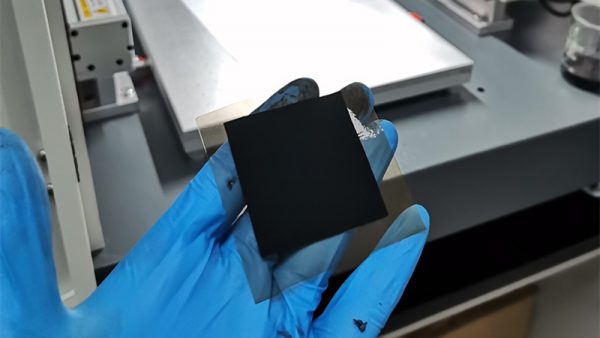

超声镀膜系统可在燃料电池和质子交换膜(PEM)电解器(如Nafion)的电解工艺上产生高度耐用、均匀的碳基催化剂墨水涂层,而膜不会变形。均匀的催化剂涂层沉积在PEM燃料电池、GDL、电极、各种电解质膜和固体氧化物燃料电池上,喷涂的悬浮液包含炭黑墨水、PTFE粘合剂、陶瓷浆料、铂和其他贵金属。也可以使用超声波喷涂其他金属合金,包括金属氧化物悬浮液的铂、镍、铱和钌基燃料电池催化剂涂层,以制造PEM燃料电池、聚合物电解质膜(PEM)电解槽、DMFC(直接甲醇燃料电池)和SOFC(固体氧化物燃料电池)可产生大负荷和高电池效率。