AEM膜电极:现状、挑战与超声波喷涂的革新力量

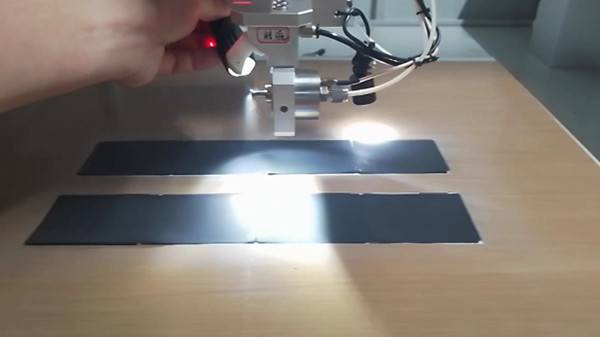

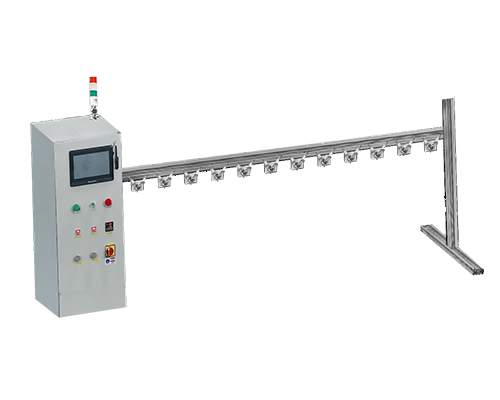

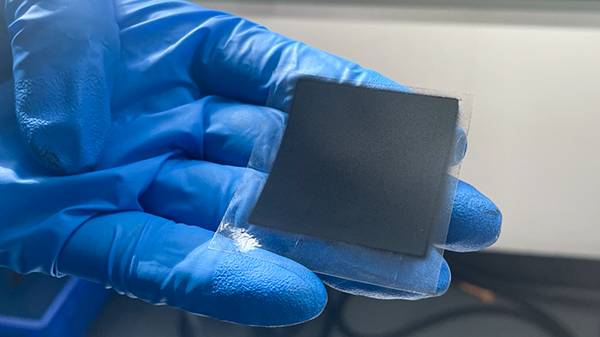

AEM膜电极:现状、挑战与超声波喷涂的革新力量 膜电极作为AEMWE(阴离子交换膜水电解)的核心组件,由阴离子交换膜、离聚物、阳极和阴极催化剂层、多孔传输层构成。MEA(膜电极组件)为电化学反应与多相转移提供关键场所,直接左右着碱性水电解的性能与耐久性。故而,研发高性能、低成本的MEA,是推动AEM电解水大规模应用的关键所在。MEA制备主要有CCS和CCM两种方法。 CCS方法中,电催化剂浆料直接沉积在气体扩散层上,随后烧结形成电极,阴离子交换膜封装在气体扩散层或电极间,进而组成膜电极组件。此方法制备相对简便,适宜大规模生产。但弊端也很明显,催化剂直接沉积在气体扩散层,致使膜与催化剂层难以充分接触,极大影响了催化剂活性的发挥。 CCM方法则是先将电催化剂和离聚物的混合物制成浆料,通过喷涂、旋涂等手段涂覆在阴离子交换膜两侧,干燥后置于气体扩散层之间,经机械或热压完成组装。基于CCM制备的MEA,催化剂利用率更高,电化学反应速率也更快。不过,CCM制造流程复杂,对于厚度低于20μm的膜,部分催化剂墨水溶剂会溶解膜,且存在膜蠕变现象,降低了膜的耐用性。在采用非贵金属基电催化剂时,CCS基MEA和CCM基MEA哪种更优,还需深入研究,以明确最适配的MEA制造方法与非贵金属基材料。 近年来,自支撑催化电极凭借表面改性多孔载体备受瞩目。其自支撑催化层由修饰或增强的多孔载体组成,通常无需离聚物(与CCS不同),催化活性物质直接原位生长在导电基底上。与传统粉末状催化剂相比,自支撑电极避免使用聚合物黏合剂,防止其抑制气泡扩散和活性位点暴露。这种紧密锚固极大提升了自支撑电极的机械稳定性,保障了活性材料与基底间的电子转移效率,更适用于高电流密度与长期运行的碱性水电解,常用制备方法有电沉积法、水热溶法。 [...]