膜电极制备方法

以下是对膜电极制备方法的详细介绍:

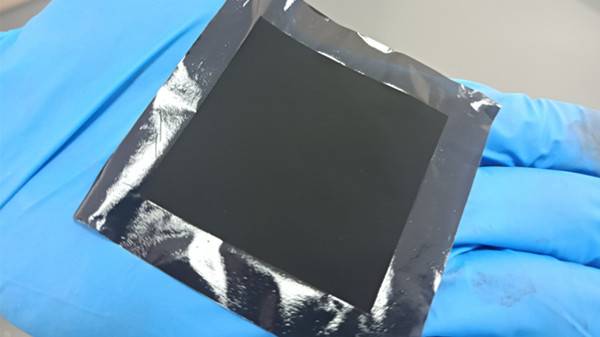

一、CCM 法(catalyst coated on membrane)

- 制备流程:

首先,将催化剂、质子导体(如全氟磺酸树脂)、溶剂和其他添加剂混合制备成催化剂浆料。

然后,采用喷涂、刮涂、转印等方法将催化剂浆料直接涂覆在质子交换膜的两侧。

最后,经过干燥、热压等处理,使催化剂层与质子交换膜紧密结合,形成膜电极。

优点:

催化剂利用率高:催化剂直接涂覆在质子交换膜上,减少了催化剂与质子交换膜之间的距离,有利于质子的传递,从而提高了催化剂的利用率。

降低质子传递阻力:能够大幅降低膜与催化层间的质子传递阻力,提高膜电极的性能。

易于实现大规模连续生产:可以采用自动化设备进行涂覆和处理,提高生产效率,适合大规模生产。

应用情况:目前,95% 以上的膜电极制备工艺都是采用 CCM 法,广泛应用于燃料电池领域。

二、CCS 法(catalyst coated on substrate)

- 制备流程:

将催化剂、导电剂、粘结剂等混合制备成催化剂浆料。

采用喷涂、刮涂等方法将催化剂浆料涂覆在气体扩散层上。

将涂覆有催化剂的气体扩散层与质子交换膜进行热压复合,形成膜电极。 - 优点:

气体扩散性能好:气体扩散层具有良好的透气性和导电性,能够提高气体的扩散速度和反应速率。

机械强度高:气体扩散层通常由碳纤维等材料制成,具有较高的机械强度,能够承受燃料电池运行过程中的压力和应力。 - 缺点:

催化剂利用率低:催化剂与质子交换膜之间的距离较远,质子传递阻力较大,导致催化剂利用率较低。

界面电阻大:催化剂层与质子交换膜之间的界面接触不良,容易产生较大的界面电阻,影响膜电极的性能。

应用情况:实际采用较少,主要是由于其存在催化剂利用率低、界面电阻大等缺点。

三、两种方法的共同目的

无论是 CCM 法还是 CCS 法,最终的目的都是为了提高膜电极的性能和降低成本,具体包括以下几个方面:

- 提高催化剂利用率:通过优化催化剂的分布和结构,提高催化剂的活性和利用率,减少贵金属的用量。

- 提高微孔覆盖率:增加催化剂层中的微孔数量和尺寸,提高气体的扩散速度和反应速率。

- 提高膜电极的结合力:增强催化剂层与质子交换膜、气体扩散层之间的结合力,防止膜电极在运行过程中出现分层和脱落现象。

- 避免膜的溶胀:防止质子交换膜在运行过程中发生溶胀,影响膜电极的性能和寿命。

- 减少贵金属的用量:降低膜电极的成本,提高燃料电池的经济性。

- 降低界面电阻:减小催化剂层与质子交换膜、气体扩散层之间的界面电阻,提高膜电极的性能。

- 实现大规模连续生产:采用自动化设备和工艺,提高生产效率,降低生产成本,满足大规模生产的需求。

一种配置有4个固定超声波喷嘴或一个往复式基板的输送系统,用于大规模生产。UAM6000XL是一种生产规模的涂层系统,具有在GDL或燃料电池膜上进行催化剂涂覆的能力,涂覆面积可达1.2米*1.2米(涂覆面积可定制)。采用国家专利超声波喷涂技术,用于制备均匀致密的薄膜涂层以及应用于喷雾热解领域。并可配备单套或多套喷头系统。可定制化的方案灵活应用于不同行业、不同领域。被广泛应用于能源行业、纳米行业、微电子行业、半导体行业、玻璃镀膜行业等。

- 适用于大批量生产

- 大面积、全自动、可编程的独立系统

- 原料利用率可达95%

- 涂层均一且稳定,均匀度±5%

- 有效喷涂面积:1200mmX 1200mm

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。