AEM电解水催化剂层制备工艺

催化剂层(CL)的制造涵盖多种技术手段,诸如催化剂喷涂(无论是浆料形式还是其他形态)、电沉积法(电镀,简称ED)、热解法以及丝网印刷等。一个理想的催化剂层应具备广阔的孔隙表面积,以便有效地在电极的多个活性位点间传输反应物和产物。与膜电极组件(MEA)的其他部分相似,CL也需在低界面接触电阻(ICR)与高效的流体传输之间找到精细的平衡点。

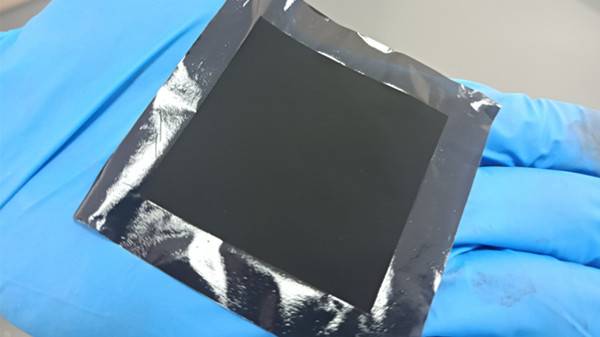

从宏观角度看,一个理想的CL展现出平整且多孔的表面,它在气体扩散层(GDL)与催化剂层(CL)的界面处提供了低ICR,同时确保了反应物与产物的顺畅流通。微观层面揭示了构成高电化学活性表面积(ECSA)的微小结构特征,这些特征使得反应物能够渗透至CL表面的细微之处。

进一步放大至纳米级别,则展现了催化剂的活性位点,在这里,反应物(以析氢反应,即HER中的水分子为例)可以通过Volmer-Tafel机制或Volmer-Heyrovsky机制进行反应。

制作方法:

催化剂层(CL)的制造可以采用多种策略,其中最为常见的是催化剂涂层直接涂覆于基底(CCS)和催化剂涂层涂覆于膜上(CCM)两种方法。这两种策略分别涉及将催化剂施加于基底材料或离子传导膜之上。尽管它们各自具有独特的优势和局限性,但当前的主流趋势是倾向于采用CCM方法来生产高效的阴离子交换膜水电解(AEMWE)装置。CCM方法因CL与膜之间的紧密结合而具有较低的内阻,这对电解槽和燃料电池的性能提升极为有利。

此外,该方法还能增大比表面积,有效减少CCS型膜电极组件(MEA)的欧姆电阻达50%,并提升催化剂的利用效率。这些因素共同解释了为何CCM工艺被视为构建高性能电解槽和燃料电池的首选途径。

相比之下,CCS方法以其灵活性著称,允许研究人员自由选择基底材料,并进行必要的预处理,从而避免了可能对CCM配置中膜(尤其是AEM中相对脆弱的膜)造成损害的风险。虽然在AEMWE中进行三电极测量时,CCM配置需要一定的工程设计来正确安置参考电极,但在CCS配置中,三电极测量的实施则相对简便,且可直接在AEMWE中使用相同的电极,无需重复制备。因此,CCS方法在研究新型电催化材料CLs方面应用广泛。

鉴于阳极与阴极的各自特性,以及CCS与CCM方法的优势,研究人员开始探索将这两种方法结合应用于单个电池的可能性。有研究者通过阳极采用CCS技术进行优化,阴极则采用CCM技术,以实现配置的优化。由于CCM阳极的稳定性相对较弱,故选择CCS阳极,这归因于氧化电化学环境与CL之间可能产生的不利相互作用,特别是当使用阴离子交换树脂时,其化学和机械稳定性较低。

无论采用CCS还是CCM方法,CL层的形态控制对于MEA的性能都至关重要。近期有研究通过调整喷涂工艺系统,改变了CL层的孔隙结构。具体而言,采用多步喷涂策略,增加喷嘴与电极间的距离,同时减少每步的催化剂使用量,从而在催化剂表面形成了更加致密的结构。通过调整这些参数,可以优化CL层的孔隙结构,实现表面密度的降低。

催化剂载量的问题远比想象中复杂,因为更高的载量并不总是意味着更好的性能。更多的催化剂意味着更厚的CL,从而增加了气体扩散的阻力。针对阳极和阴极分别使用不同载量的IrO2和40wt.% Pt/C的研究表明,阳极的最佳载量为2mgmetal/cm²,阴极为0.4mgmetal/cm²。计算得出阳极CL的厚度为10.11μm,符合微孔层(MPL)厚度不超过20μm的限制。

虽然CL的厚度对电解槽性能有影响,但最近的研究认为,CL的密度及其催化剂在表面的分布对电池性能的影响更为显著。最佳性能表现是在靠近表面的位置使用密集的催化剂层,这与先前关于GDL/MPL孔隙度梯度的研究结果相吻合。CL的密度与膜转移(MT)过电位的变化相关,而相对于表面的位置则与活化过电位有关。然而,电子转移仅是CL中电荷传输的一部分,离子电荷的传输同样重要。在这方面,阴离子交换离聚体(AEI)发挥着关键作用。

一种配置有4个固定超声波喷嘴或一个往复式基板的输送系统,用于大规模生产。UAM6000XL是一种生产规模的涂层系统,具有在GDL或燃料电池膜上进行催化剂涂覆的能力,涂覆面积可达1.2米*1.2米(涂覆面积可定制)。采用国家专利超声波喷涂技术,用于制备均匀致密的薄膜涂层以及应用于喷雾热解领域。并可配备单套或多套喷头系统。可定制化的方案灵活应用于不同行业、不同领域。被广泛应用于能源行业、纳米行业、微电子行业、半导体行业、玻璃镀膜行业等。

- 适用于大批量生产

- 大面积、全自动、可编程的独立系统

- 原料利用率可达95%

- 涂层均一且稳定,均匀度±5%

- 有效喷涂面积:1200mmX 1200mm

关于驰飞

驰飞的解决方案是环保、高效和高度可靠的,可大幅减少过量喷涂,节省原材料,并提高均一性、转移效率、均匀性和减少排放。为企业提供围绕功能涂层的全套解决方案及长期技术支持,保证客户涂层稳定量产;针对特殊器械涂层需求,提供涂层定制研发服务;提供各类涂层代工服务。

杭州驰飞是超声镀膜系统开发商和制造商,产品主要应用于燃料电池质子交换膜喷涂、薄膜太阳能电池、钙钛矿、微电子、半导体、 纳米新材料、玻璃镀膜、 生物医疗、纺织品等领域。